De krachten die passerende voertuigen op de rails uitoefenen, worden veroorzaakt door hun gewicht, door optrekken en remmen en door de trein opgevangen wind. Dit moet allemaal naar de ondergrond worden overgedragen. Dat kan door de rails ‘gewoon op de grond te leggen’, wat bij een aantal eenvoudige railvormen, lage gewichten en snelheden van de treinen ook gebeurt, maar het gebeurt vooral door de rails op een ondersteuning te leggen en daar aan vast te maken. Die ondersteuning rust dan op zijn beurt in de grond en verdeelt de kracht over een groter oppervlak, zodat de druk op de ondergrond (doorgaans het ballastbed) kleiner is en daarmee ook het inzakken in die ondergrond. Deze ondersteuningen hebben zich mét de technische ontwikkeling van de rails mee-ontwikkeld.

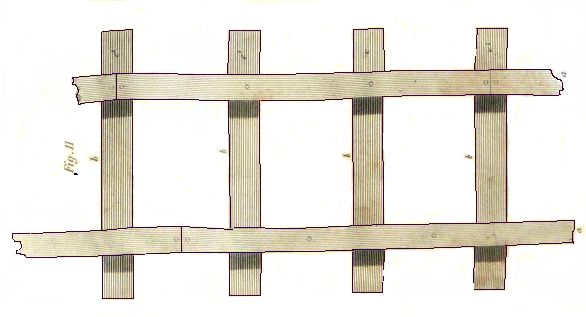

Bij de houten rails waren er al meteen dwarshouten om de rails op de goede afstand te houden. Dat konden bij geduwde mijnkarretjes nog planken zijn, maar er werden al snel stevige balken van het formaat van de rails of zwaarder gebruikt, die dwarsliggers heten. In sommige gevallen werden samengestelde constructies van balken en stevige planken gebruikt, maar dat bleven uitzonderingen. Hout leent zich goed om rails en railstoelen op te bevestigen met houten pennen, railspijkers en kraagbouten.

Doordat het hout met chemische middelen onder vacuüm en druk geconserveerd wordt, kan de gebruiksduur als railondersteuning tot enkele tientallen jaren oplopen. Hout wordt dan ook nog steeds in de hele wereld als dwarsligger gebruikt.

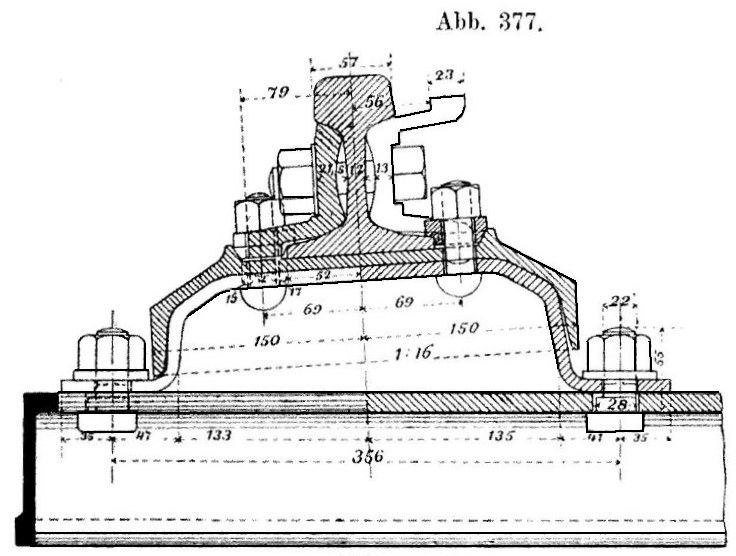

Van de gietijzeren rails (vanaf 1791) werden sommige ontwerpen op de grond gelegd, op afstand gehouden door gietijzeren dwarsverbindingen zonder draagfunctie, andere kwamen met hun einden of met gietijzeren stoelen op steenblokken te rusten, die meer of minder precies in een rechthoekige vorm gekapt waren. Doordat deze steenblokken zwaar waren en gedeeltelijk in de grond ingegraven, bleven ze op hun plaats liggen. Er waren ook gietijzeren rails die rechtstreeks of met stoelen op houten dwarsliggers kwamen te rusten. De sterk verspreide plaatselijke initiatieven zorgden voor een veelvoud aan oplossingen! De bevestiging van de rails vereiste minstens een gat dat in de steen gehakt moest worden, waarin dan meestal een houten prop geslagen werd om daarin spijkers te slaan of kraagbouten te draaien.

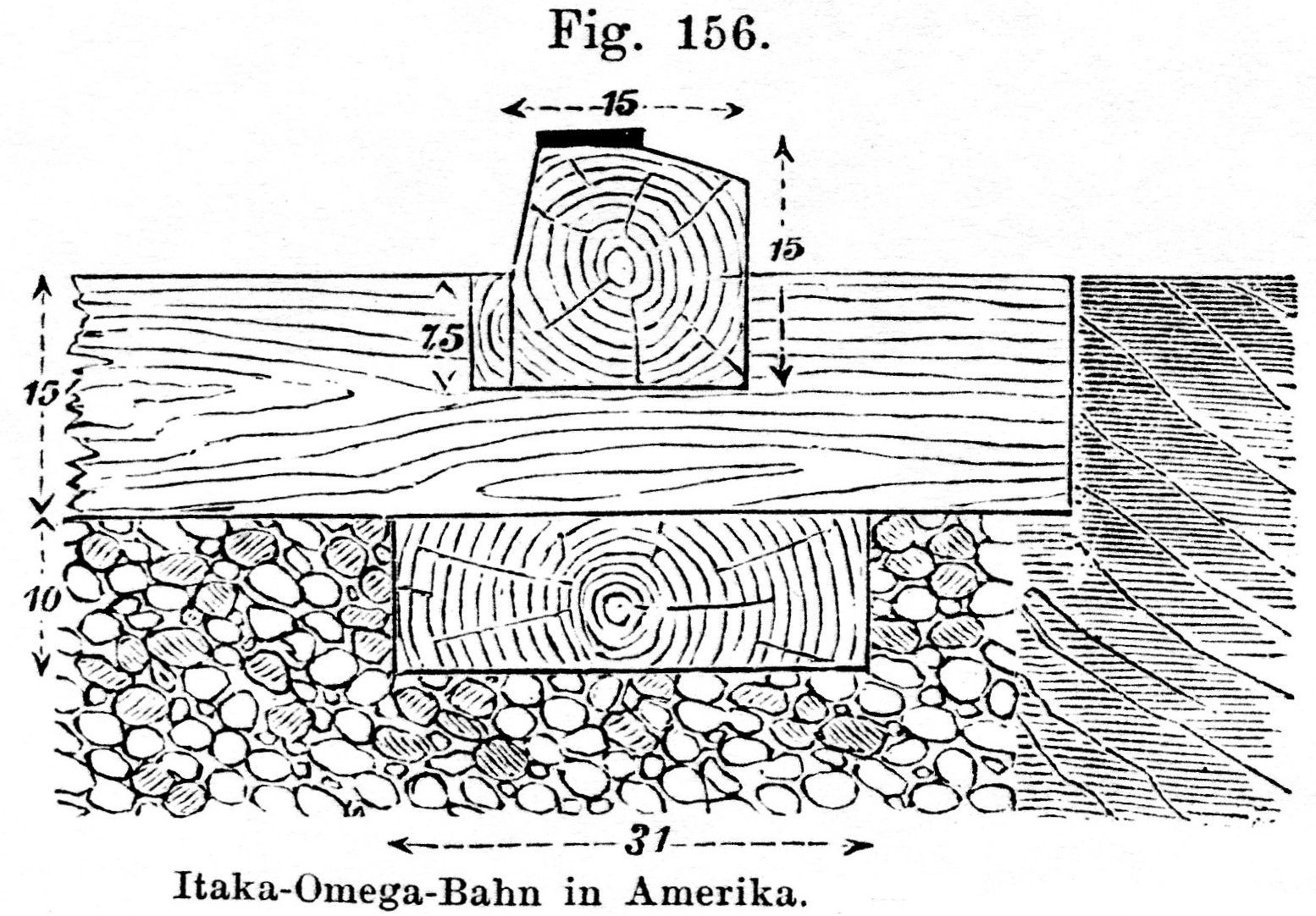

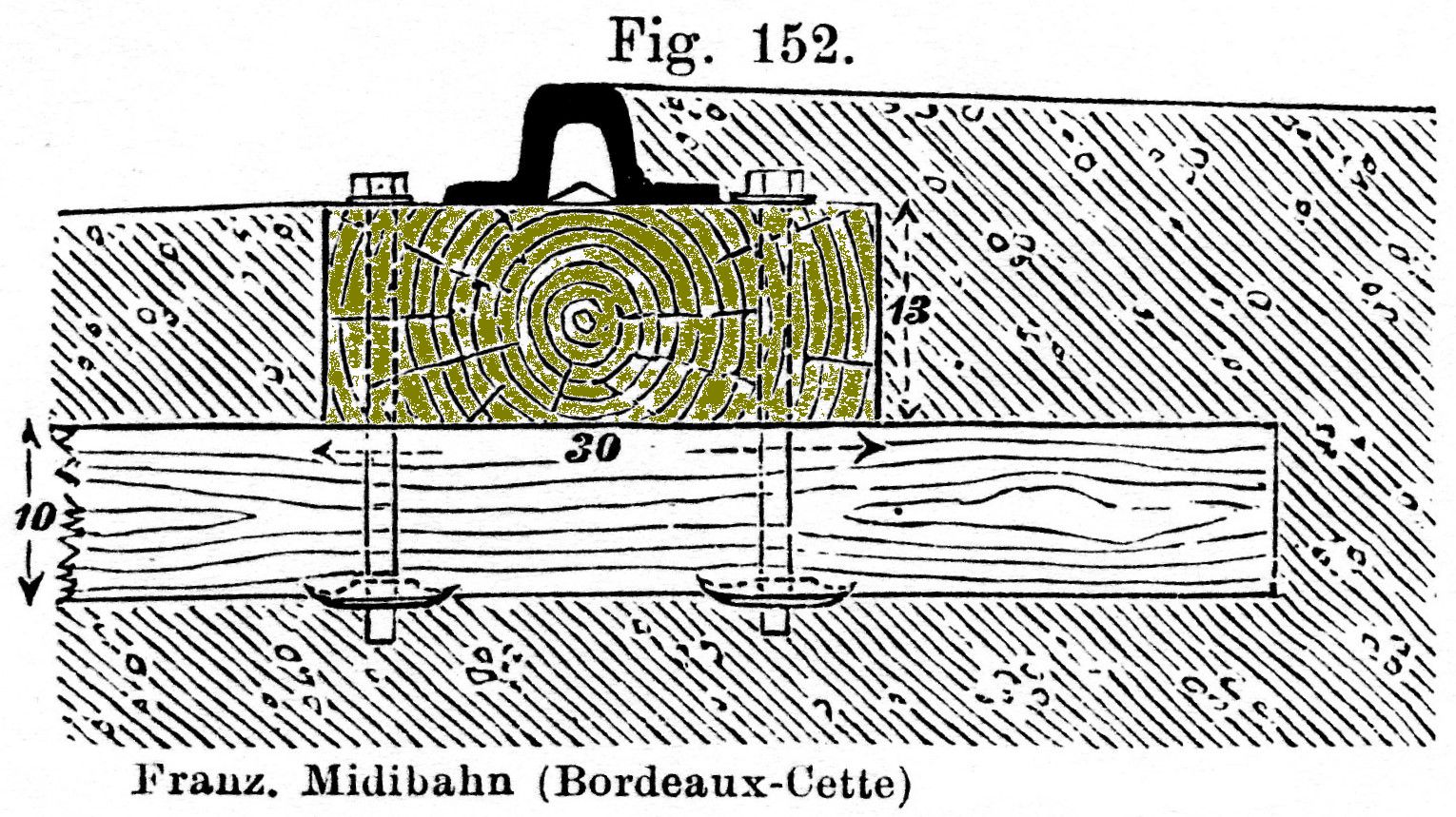

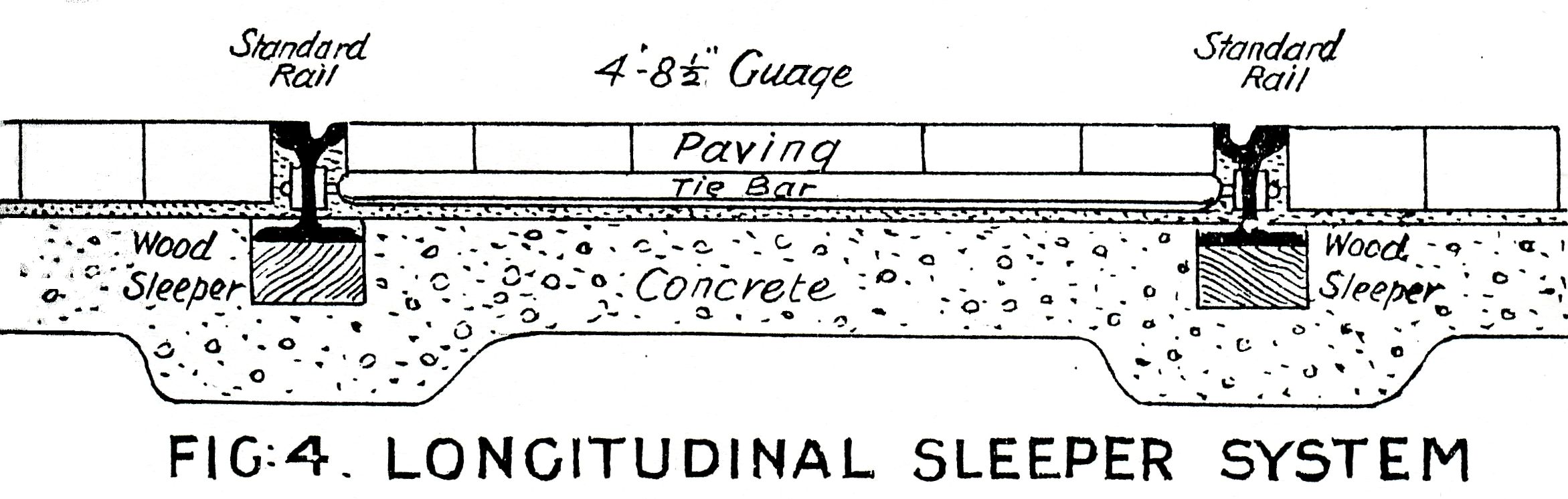

Nadat de eerste ijzeren rails in 1820 gewalst waren, werden de eerder genoemde ondersteuningen ook daarvoor gebruikt, maar er kwamen nog houten langsliggers bij. Die hadden dan afstandhouders nodig om de spoorbreedte te verzekeren, in de vorm van een metalen stang of een houten balk, op een veel grotere afstand van elkaar dan voor dwarsliggers gebruikelijk was.

In 1834 zijn ook stenen dwarsliggers uitgeprobeerd, maar dat was verre van een succes. Niet alleen bleek de breukgevoeligheid een probleem, maar vooral het tijdig produceren van de grote aantallen die zelfs voor korte spoorlijnen nodig waren, vormde een groot probleem.

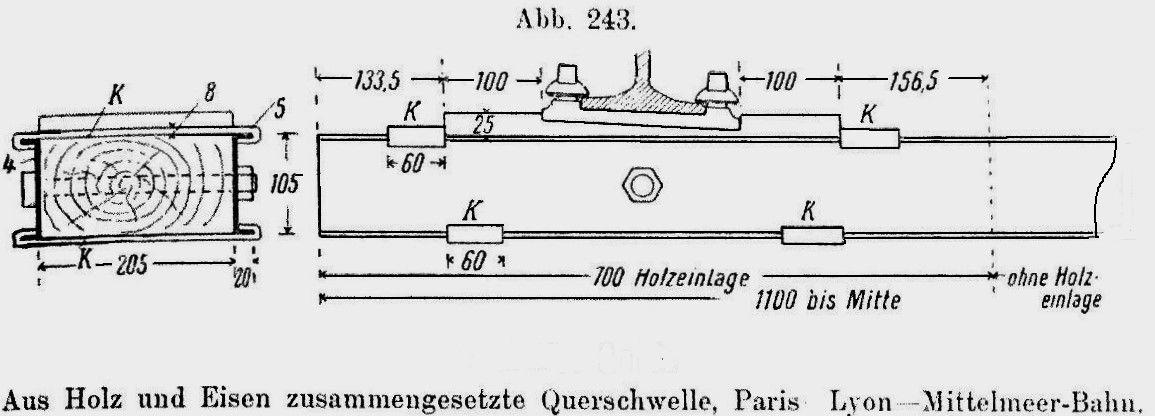

Het maken van houten constructies was natuurlijk niet nieuw in de 19e eeuw, dat werd immers al duizenden jaren gedaan, en dus was ook het bederf van hout een heel goed bekend probleem. Dat al rond 1840 diverse technieken werden ontwikkeld om het bederf van hout te stoppen of minstens te vertragen, mag ons niet verbazen. Dat ging ook toen al gepaard met voor de mens gevaarlijke en milieu bedervende chemische stoffen en het hielp nauwelijks. Er werden daarom vanaf 1846 andere oplossingen gezocht door schalen en platen te maken van giet- of plaatijzer die de houten dwarsliggers zouden vervangen. Rails werden er meestal met aangegoten stoelen en houten of ijzeren spieën op bevestigd. Het succes was matig, maar ze zijn misschien op enkele plaatsen nog onder weinig gebruikte sporen te vinden.

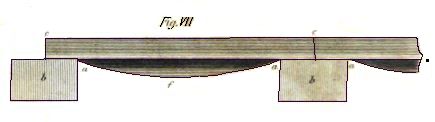

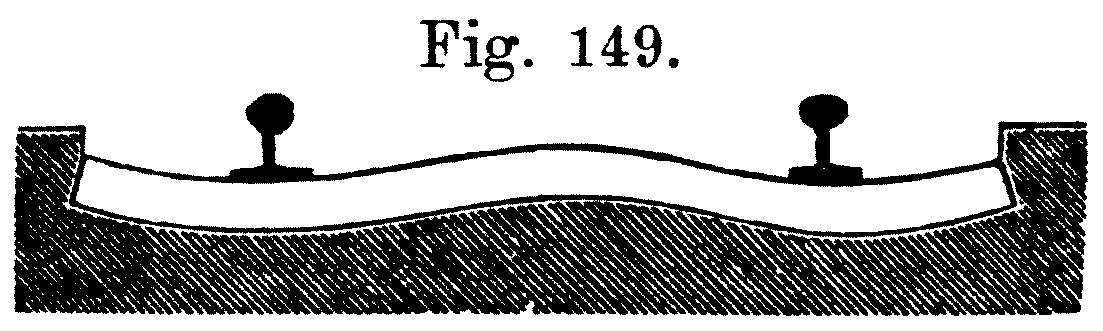

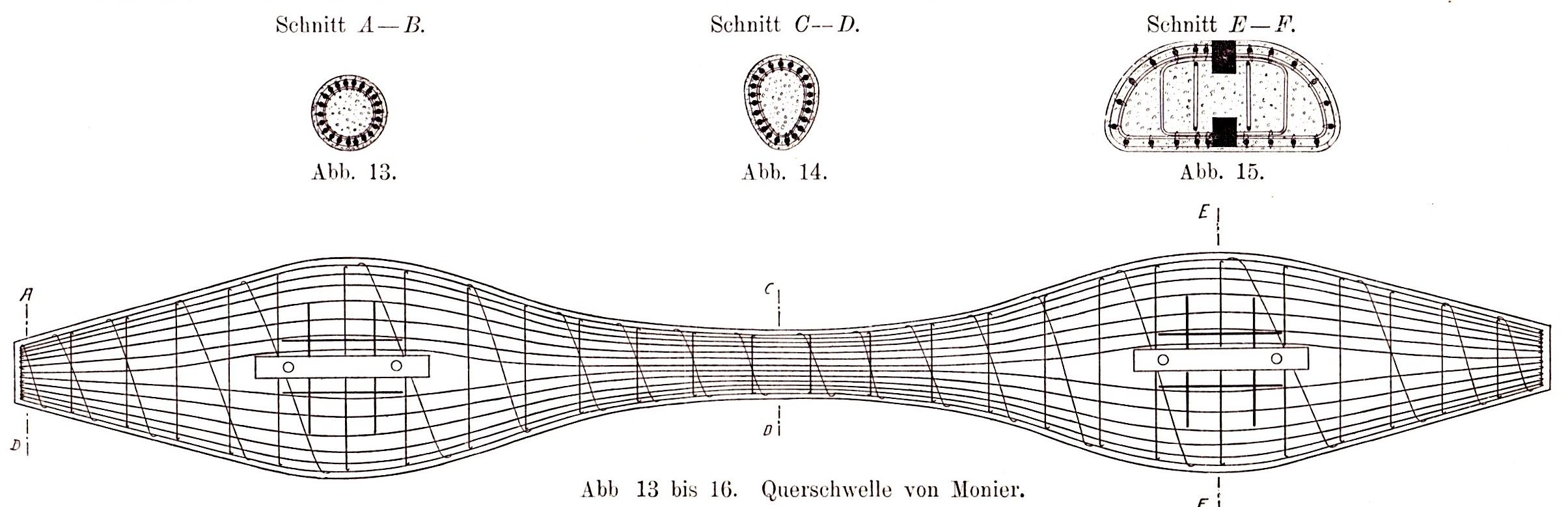

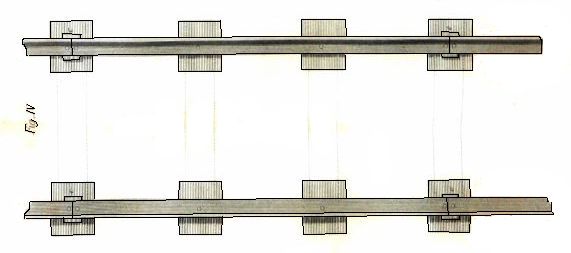

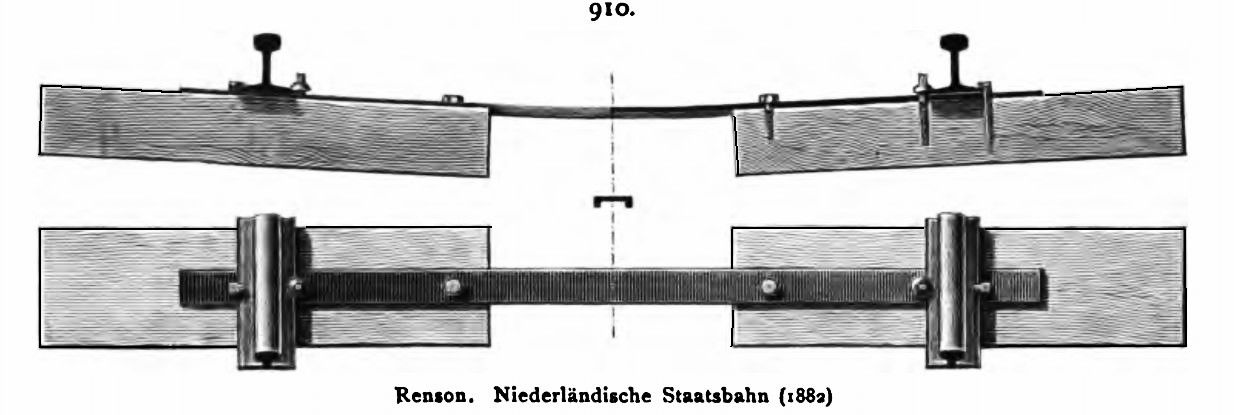

Een interessante ontwikkeling was dat er werd geprobeerd de dwarsliggers zó te maken dat hun eigenschappen beter aangepast waren aan het belastingspatroon dat optreedt. De verticale krachten zijn veruit de grootste die naar de ondergrond moeten worden overgebracht en zij drukken recht onder de rails op de ondersteuning. In het middendeel is er helemaal geen kracht over te brengen, want daar ligt geen rail (tandstaven zijn daarop een uitzondering waar we niet op ingaan). Doordat houten dwarsliggers een beetje buigzaam zijn, wordt die verticale kracht door twee stukjes van de dwarsligger naar het ballastbed doorgegeven. Voor het midden gedeelte is er niks te doen. In 1858 kwam de gedachte om daar dan ook geen hout te leggen, maar twee stukken houten dwarsligger onder de beide rails te koppelen met een afstandhouder. Deze gedachte is nog bij talloze latere ontwerpen – ook van andere materialen dan hout – teruggekomen en ook gerealiseerd. De railbevestigingen waren op de tweedelige dwarsliggers niet anders dan op de eendelige versies.

Een goed antwoord op de beperkte levensduur van houten dwarsliggers was nog niet gevonden, wat tot de invoering van ijzeren en stalen dwarsliggers leidde in 1862, even later ook van ijzeren langsliggers. Een bezwaar van het materiaal waren de hoge kosten, zeker voor staal dat daarom in die tijd nog weinig gebruikt werd. Een andere poging werd in 1867 gedaan met ‘kunststeen’, blokken van cement of asfalt met een beetje wapening van ijzerdraad er in, maar het sloeg niet aan. Waarschijnlijk was de productietechnologie nog niet ver genoeg uitgewerkt.

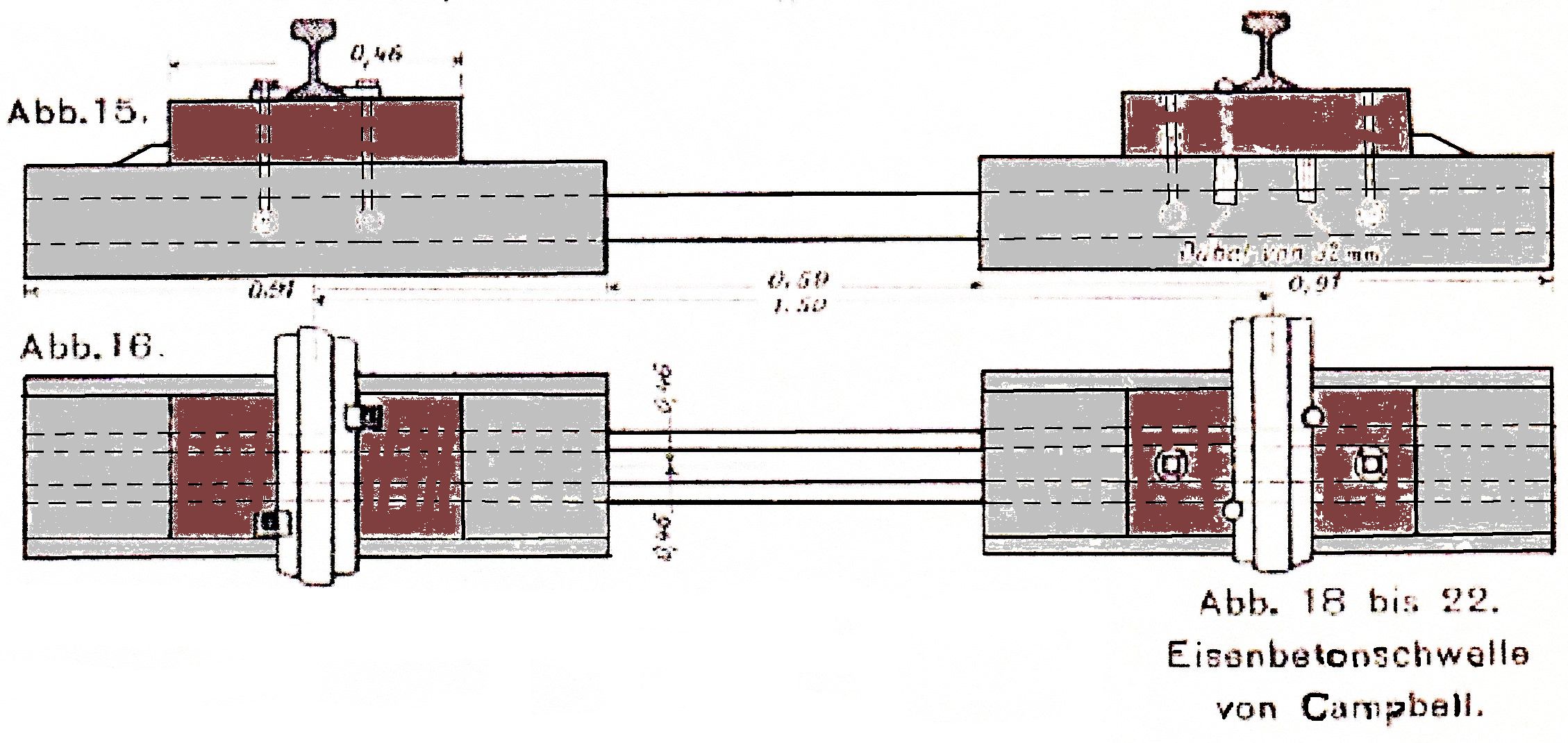

Ook als we tegenwoordig gewend geraakt zijn aan het gebruik van beton als bouwmateriaal voor spoorwegen, is het verrassend te lezen dat al in 1867 een schuchtere poging tot het gebruik ervan gedaan werd, maar daar gold hetzelfde als bij kunststeen, de materialenkennis was nog lang niet ver genoeg. En dat gold ook voor de betonnen dwarsliggers die in 1884 voor het eerst gemaakt en gelegd werden, maar waarvan het tot na de Tweede Wereldoorlog duurde voor de technologie zo ver was dat ze op echt grote schaal konden worden gebruikt. Eén van de problemen die men tegenkwam, was om het beton zoveel sterkte te geven dat de dwarsliggers goed bestand waren tegen buiging. Met klassieke ‘slappe’ wapening wilde dat niet goed lukken. Het beton kreeg bij belasting op buiging al haarscheuren voór de wapening zijn werk doen kon, waardoor vocht binnen kon dringen dat ’s winters kon bevriezen en de wapening ging roesten. Het andere probleem was de bevestiging van de rails. Er waren nog geen plastic deuvels, dus dat moest steevast gebeuren door blokjes hout in het beton in te storten of met extra onderdelen aan de dwarsligger te monteren. De rails werden dan met de klassieke railspijkers en kraagbouten in dat hout vastgezet. Juist dat hout verging heel snel of raakte los bij droogte. Toch zijn er enkele ontwerpen geweest die wel langdurig succes hadden, zoals de Franse Orion dwarsligger uit 1924 waarop de railstoelen ook met kraagbouten in houtenblokjes bevestigd waren en die nog in de jaren 1990 in gebruik was, en ook een dwarsligger van het Britse leger uit de Tweede Wereldoorlog waarop de rails met doorgaande bouten vastgezet werden, en die nu nog steeds in gebruik is.

De echte oplossing kwam pas toen voorgespannen wapening toegepast werd waarbij het beton in de dwarsligger al in elkaar gedrukt wordt vóór het helemaal verhard is. Daardoor kan de dwarsligger buigen zonder dat haarscheuren ontstaan. Bij de overgang naar elastische bevestigingen werden de metalen houders daarvan en ook de plastic deuvels voor kraagbouten meteen in de dwarsliggers ingestort en toen begon de echte zegetocht voor betonnen dwarsliggers.

Grote Duitse staalfabrikanten zagen zo hun markt voor dwarsliggers helemaal verloren gaan en besloten rond 1980 tot een tegenoffensief. Er werden stalen dwarsliggers ontwikkeld in een Y-model, die met stalen delen aan elkaar gekoppeld werden. Die tussendelen werden op een geheel nieuwe manier geïntegreerd met de railbevestiging. Speciaal voor bochtige bergtrajecten is deze vorm van ondersteuning succesvol geworden en is nog volop in gebruik. Het systeem draagt de Duitse naam ‘Y-Schwellen’ en wordt gebruikt op een ballastbed of op asfaltlagen, die dan meestal met ballastgrind zijn afgewerkt.

De ‘streetcars’ (een vervoermiddel tussen tram en light rail in, dat behoorlijk zwaar geconstrueerd was) maakten in het begin van de 20e eeuw furore in de Verenigde Staten, maar ze waren zo zwaar en de diensten zo intensief dat het toen gebruikte spoor een korte levensduur had. Daarvoor werd in 1912 de oplossing gevonden door het spoor op gewapende betonplaten te leggen en in veel gevallen er ook een betonnen wegdek voor het overige verkeer bij te storten. Deze methode mag als voorloper van het huidige betonplaatspoor gezien worden, dat in het Engels ‘slab track’ heet en in het Duits ‘Feste Fahrbahn’. Speciaal voor het gebruik bij hogesnelheidslijnen werd vanaf de jaren 1960 een reeks aan varianten ontwikkeld waarin hele of halve dwarsliggers met asfaltlagen en/of betonplaat worden verweven.

Speciaal voor tramspoor werden aan het einde van de 20e eeuw enkele railprofielen ontwikkeld om in groeven gelegd te worden. Bij het Nikex-spoor waren dat uitgespaarde groeven in prefab betonplaten, bij het LR55-spoor in prefab betonbalken en bij Eria-wervelrail werden ze in een asfalt laag gefreesd om zo de verhardingstijd van beton uit te sparen. Bij BBest spoor – bedoeld voor zwaar belast spoorwegen – wordt een groef uitgespaard bij het storten van een volle betonplaat waarin na verharding een kunststofgootje wordt gesteld, dat wordt ingegoten. Daarin wordt een elastische rubber goot gelegd waar de rail in gedrukt wordt.

Als laatste ontwikkelingen bij de railondersteuningen zien we ongetwijfeld de kunststof dwarsliggers die vanaf 1971 om sterk verschillende redenen zijn gemaakt. Eén reden is om gerecycleerde kunststof een goede bestemming te geven, een andere is om een sterk trilling dempende dwarsligger te maken van polyurethaanschuim dat met glasvezel wordt gewapend om hem buigsterkte te geven. De laatste ontwikkeling is het gebruik van zwavel dat door ontzwaveling in grote hoeveelheden uit aardolie vrij komt. De zwavel vervangt in het beton cement en water volledig. Het smelt bij ~ 120° C, wordt in gesmolten toestand met zand en wat toeslagmiddelen gemengd en stolt dan in gietmallen tot een voldoende hard en buigsterk product. Bij het einde van de levensduur kan dit materiaal voor direct hergebruik weer bij die heel veel lagere temperatuur worden omgesmolten.

We hebben gezien dat de levensduur van tal van spoorontwerpen en gebruikte materialen doorgaans zó kort was dat naar betere oplossingen werd uitgekeken. Dat ‘kort’ moeten we toch met een korreltje zout nemen, want het bleek in veel gevallen vijftig jaar of meer. In elk geval veel te lang om sporen meteen te vervangen door de nieuwste vindingen. Er zijn ook grote verschillen in de intensiteit waarmee spoorlijnen bereden worden en vervanging is dan ook niet altijd dringend. Het gevolg is dat op dit moment bij vrijwel alle spoorbedrijven (of –beheerders) vele soorten spoor naast elkaar gebruikt worden. En dat brengt zijn eigen charme mee.