Schienenbefestigungen

Die Funktion von Schienenbefestigungen besteht darin, die Schienen fest auf ihrem Träger zu halten. Daher muss eine seitliche und Höhenverschiebung der Schienen und das Kippen der Schienen vermieden werden, da dies dazu führen kann, dass der Zug entgleist. Längsverschiebungen der Schienen (wandern) können auch zu anderen Problemen führen, wie zum Beispiel zum Brechen von Laschenschrauben, zur Beschädigung von Weichen und Kreuzungen und zum Verwerfen von Gleisen. Letzteres ist das Wegspringen ganzer Streckenabschnitte, was neben erheblichen Schäden auch zu schweren Entgleisungen führen kann. Für die Schwingungsdämpfung ist es jedoch wünschenswert, die Möglichkeit einer leichten Bewegung zuzulassen.

Das gesamte Sortiment an Schienenbefestigungen ist so groß, dass es unmöglich ist, sie alle in einem langen Buch vollständig zu behandeln, geschweige denn auf dieser Website. Wir beschränken uns daher auf eine globale Erforschung der Entwicklung von Schienenbefestigungen.

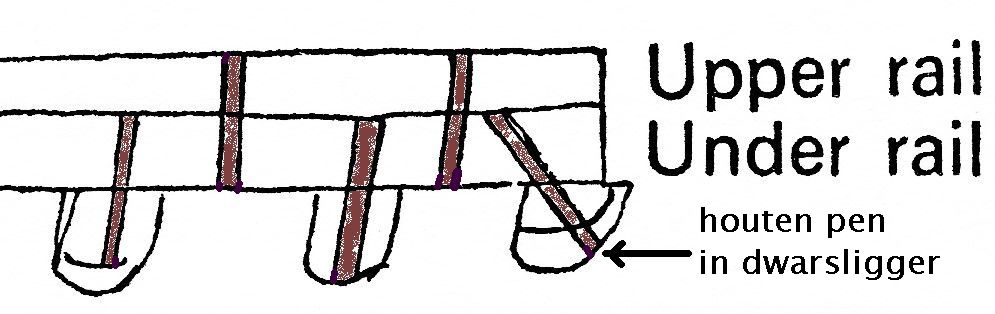

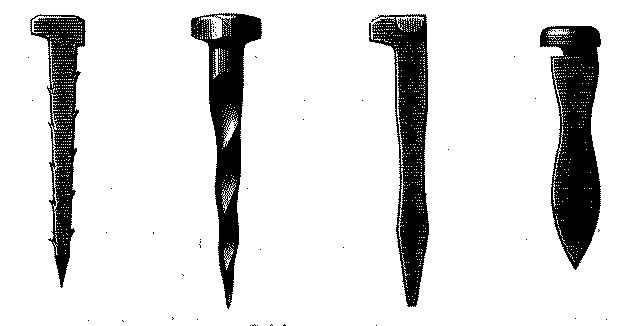

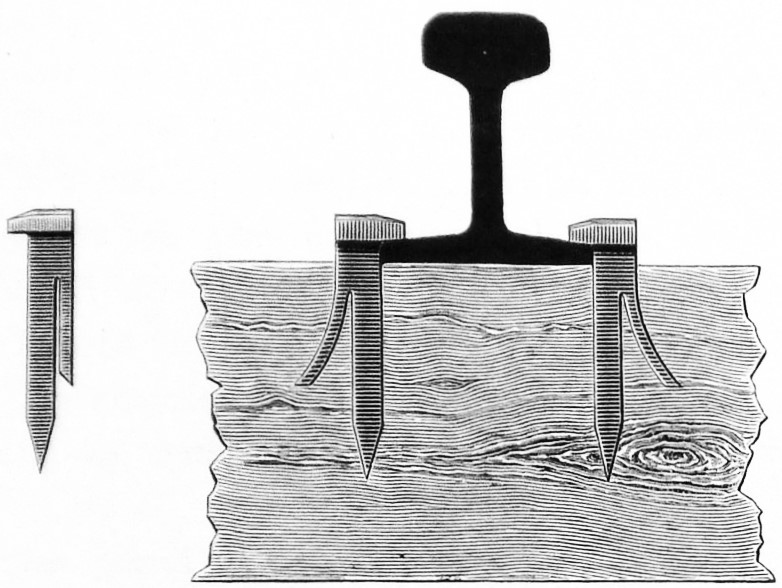

Holz- und Eisenstifte

Wo die Schienen auf ihren Unterlagen ruhen, finden wir die Schienenbefestigungen. Am Anfang waren dies mit den Holzschienen auf Holzschwellen sehr einfache Holzstifte. Sie wurden nicht mehr verwendet, als die Holzschienen durch Eisenschienen ersetzt wurden, erlebten jedoch später eine Wiederbelebung. Auf die Holzstifte folgten Eisenstifte und dann Schienennägel mit Kopf, die in zahlreichen Formen hergestellt wurden, um den Schienenfuß richtig umfassen zu können. Die Schienen, die damit befestigt waren und sind, füllen den gesamten Bereich von den frühen Holzschienen auf verschiedenen Unterlagen bis zu modernen Stahlschienen, letztere jedoch nur auf Holzschwellen. Schienennägel sind immer noch auf einer Reihe von Nebenbahnen und Aufstellgleisen zu finden. Zusätzlich zu den großen Variationen bei den Köpfen wurde auch am Schaft der Nägel ziemlich viel gebastelt. Wenn die Räder der Fahrzeuge über eine Holzschwelle fahren, wird das Holz jedes Mal ein wenig zusammengedrückt und daher auch ein wenig zerstört. Der Nagel verliert dann seine Druckkraft auf den Schienenfuß und scheint nach dem Durchgang dazu zu neigen, leicht anzusteigen. Dies ermöglicht ein unerwünschtes Schienenwandern. Aus diesem Grund wurden viele Wege entwickelt – und einige wurden auch in die Praxis umgesetzt – um dieses Hochwirken zu bekämpfen. Rippen und Widerhaken in allen Formen und Größen!

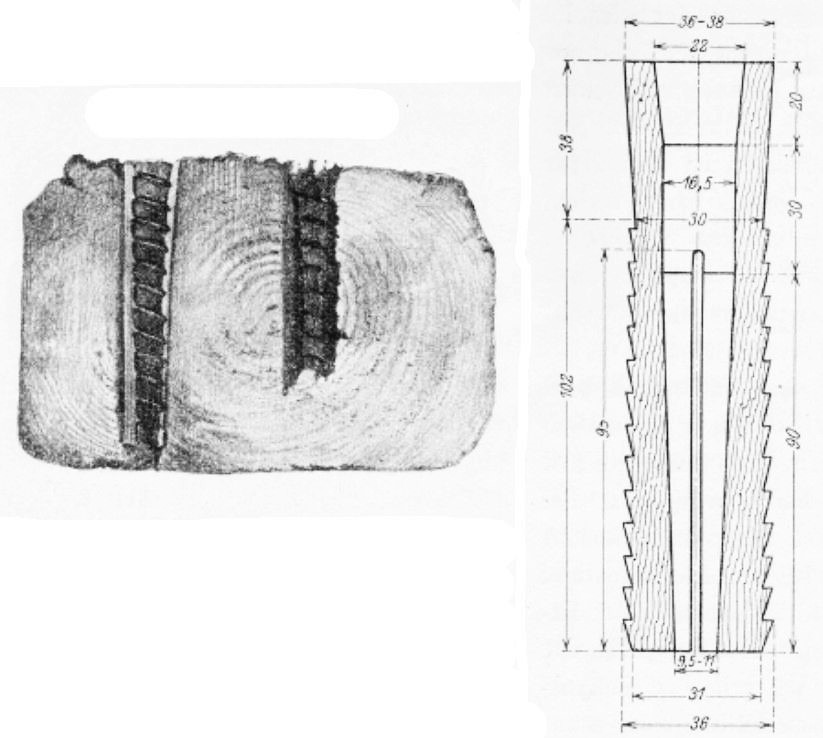

Dübel

Die Schienennägel konnten erst dann in den Steinquader eingetrieben werden, wenn vorher Löcher für Holzstopfen mit Hammer und Meißel in den Quader geschlagen wurden. Der Holzstopfen wurde zu einem Massenprodukt entwickelt und in vielerlei Hinsicht verfeinert. Sie wurden “Dübel” genannt und konnten mit vorgebohrten Löchern, Außenrippen, Sägeschnitten zum richtigen Spreizen und sogar Außengewinden versehen werden. Dies alles war darauf zurückzuführen, dass sie nach ihrer ersten Anwendung in Steinquadern auch zum Befestigen von Schienennägeln in Holzschwellen von geringerer Qualität eingesetzt wurden. Es kam auch vor, dass Löcher in gebrauchte (und damit teilweise abgenutzte und beschädigte) Holzschwellen gebohrt werden mussten. Bei diesen Anwendungen wurden daher viel höhere Anforderungen an die Dübel gestellt als an die Schwellen selbst. Das war der Grund, sie aus sehr gutem Holz, normalerweise Eiche, herzustellen und sie auch mit Kreosot zu behandeln, was ihre Lebensdauer erheblich verlängerte. Natürlich gab es auch bei den Eisenbahnunternehmen eine Tendenz, die Kosten zu senken, weshalb auch billigere und damit weichere Hölzer für ihre Schwellen gekauft wurden. Es kam vor, dass beim Kauf solcher billigerer Schwellen sofort Hartholzdübel eingesetzt wurden, manchmal mit Außengewinden, so dass der Dübel selbst bereits perfekt fixiert war. Bei den Versuchen mit Betonschwellen um 1900 war der Dübel im Beton fast unvermeidlich, da die anderen Möglichkeiten zur Befestigung der Schienen mit durchgehenden Schrauben oder mit darauf liegenden Holzklötzen bestanden. Das brachte einige Nachteile mit sich. Als in den 1950er Jahren die Produktion von Spannbetonschwellen begann, wurden die Dübel sofort in den Beton eingegossen. Leider ist ihre Nutzungsdauer trotz der Konservierung von Holzdübeln eher begrenzt geblieben, und dies war der Grund, Kunststoff für die Dübel zu verwenden, sobald er verfügbar war. Man kann sagen, dass Schienennägel und Dübel die Schienenbefestigungen sind, die – wenn auch in sehr unterschiedlichen Versionen – seit langem ohne Unterbrechung verwendet werden.

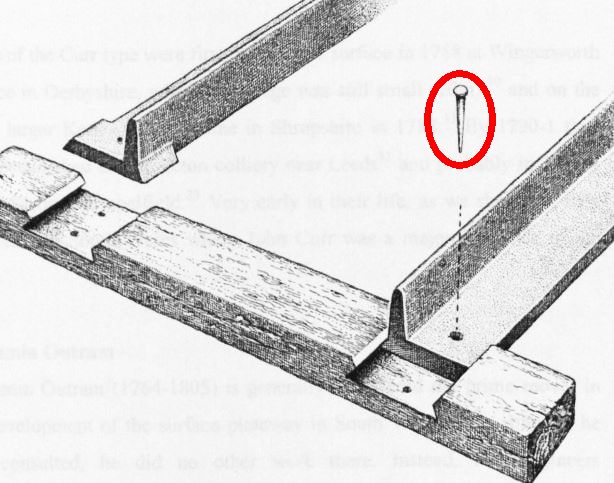

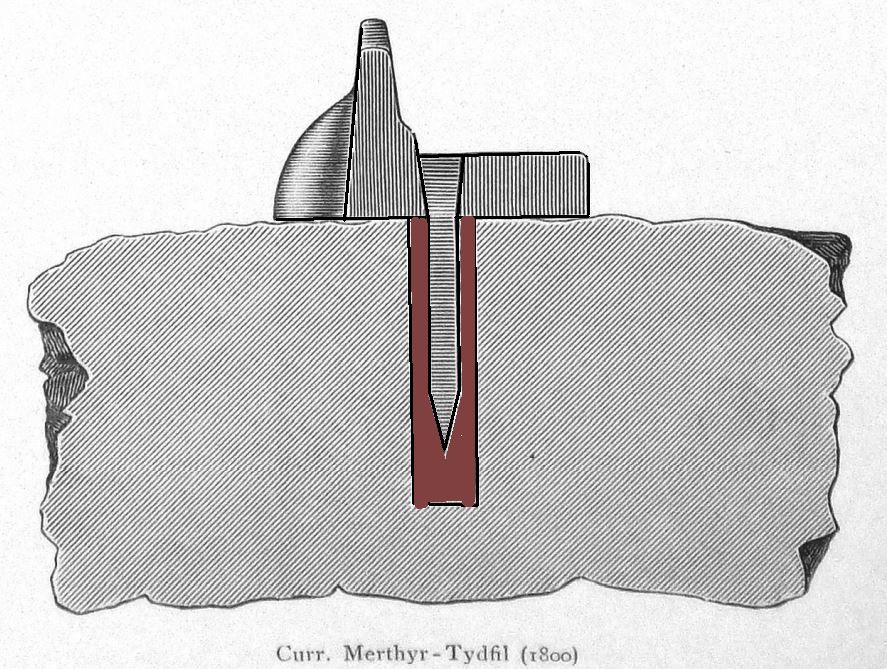

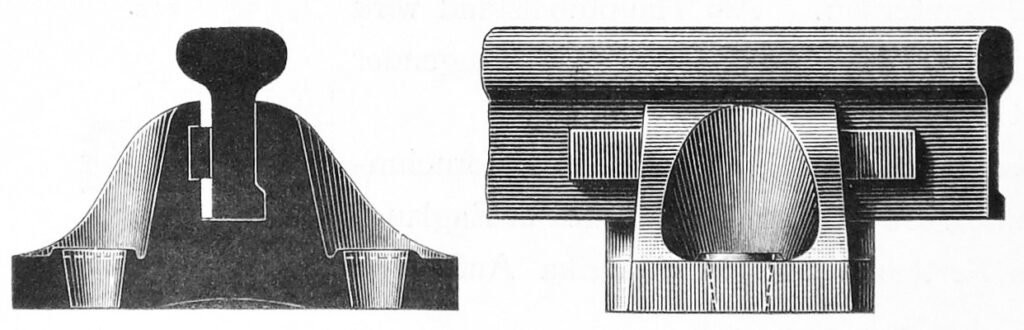

Stühle und Keile

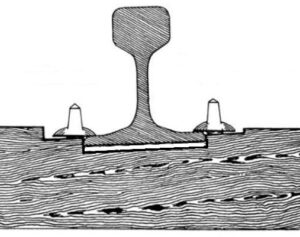

Heutzutage sehen wir fast ausschließlich eine Breitfußschiene, die perfekt auf den Unterlagen liegt, aber es gab auch Schienenprofile, die einen Schienenstuhl benötigten, um in der richtigen Position zu bleiben, was bereits mit Nixons quadratischer Eisenschiene (1805) begann. Die T-förmigen Schienenprofile, die ab 1820 gewalzt wurden, und die etwas spätere Doppelkopfschiene benötigten ebenfalls Stühle. Sie bestanden fast immer aus Gusseisen und hatten im Allgemeinen immer die gleiche Form. Zu Beginn wurden die Stühle mit Nägeln und Eisenstiften in der Unterlage befestigt. Wenn das Stein wäre mit einem Dübel, und im Fall von Holz ohne. Später wurde die Befestigung der Stühle mit Kragenschrauben üblich, obwohl auch Kombinationen von Schwellenschrauben mit Eisenstiften üblich waren. Die Anzahl der Löcher für die Stifte, Nägel oder Kragenschrauben variiert zwischen 2 und 3 bis 4.

Keile waren auch ein absolut notwendiges Attribut für die Schienenstühle, da die Schienen zwischen den Backen richtig befestigt werden mussten. Es ist bemerkenswert, wie detailliert die frühen Eisenkeilbefestigungen für die T-Schienen mit sehr präzise eingesetztem Nut auf der Backe und sorgfältig bearbeiteter Keile hergestellt wurden. Für die doppelköpfigen Schienen wurden Holzkeile verwendet, oft mit genau definierten und konform ausgeführten Winkeln, die dem Schienenprofil entsprachen. Federstahlkeile wurden ab dem Ende des 19. Jahrhunderts verwendet, und es kann angemerkt werden, dass diese Holzkeile und der Stahlkeil von David zurzeit noch bei den britischen Eisenbahnen (einschließlich der Londoner U-Bahn) verwendet werden. Dies bedeutet, dass das Stuhl-mit-Keil-System auch das sehr respektable Alter von 200 Jahren erreicht hat!

Wir haben uns noch nicht mit der Wiederbelebung der Holzstifte befasst. Entgegen der landläufigen Meinung wurden in vielen europäischen Ländern, einschließlich Deutschland, Doppelkopfschienen verwendet. Eine der letzten Anwendungen gab es in einem Tunnel der Wuchtalbahn, auch Sauschwänzlebahn genannt, wegen der unzähligen Kurven. In diesem Tunnel wurde die DK-Schiene erst 2002 durch eine Breitfußschiene ersetzt. Die Luftfeuchtigkeit im Tunnel war so hoch, dass Stahlbolzen und -stifte unmittelbar nach der Installation so stark zu rosten begannen, dass die Strecke nicht lange zuverlässig war. Nur weil gusseiserne Stühle weniger rosten, wurde diese Stuhlschiene dort so lange benutzt. Die mit Kreosot präparierten Eichenpflöcke, mit denen die Stühle an den Schwellen befestigt waren, hielten sich dort viel besser als ihre Stahlkonkurrenten.

Der folgende Text bezieht sich nur auf die Breitfußschiene, da die Entwicklung der Doppelkopfschiene und ihrer Befestigung durch das oben Beschriebene quasi vollständig abgedeckt wurde.

Eisen- und Stahlschwellen

Die Eisen- und Stahlschwellen und der Ganzmetalloberbau aus der zweiten Hälfte des 19. Jahrhunderts brachten separate spezifische Befestigungen mit, die nur für diese Art von Träger verwendet werden können. Dies geschieht häufig mit Hammerkopfschrauben, die durch ein rechteckiges Loch eingesteckt und dann um 90 ° gedreht werden. Die Muttern drücken dann auf ein Klemmstück, das auf den Schienenfuß drückt. Die Form des Spannstücks (oder des Spezialzubehörs) kann so sein, dass eine seitliche Einstellung des Schienenfußes möglich ist. Dies ist wichtig, um Schienenprofile mit unterschiedlichen Fußbreiten installieren zu können und um eine Spurerweiterung in Kurven zu ermöglichen.

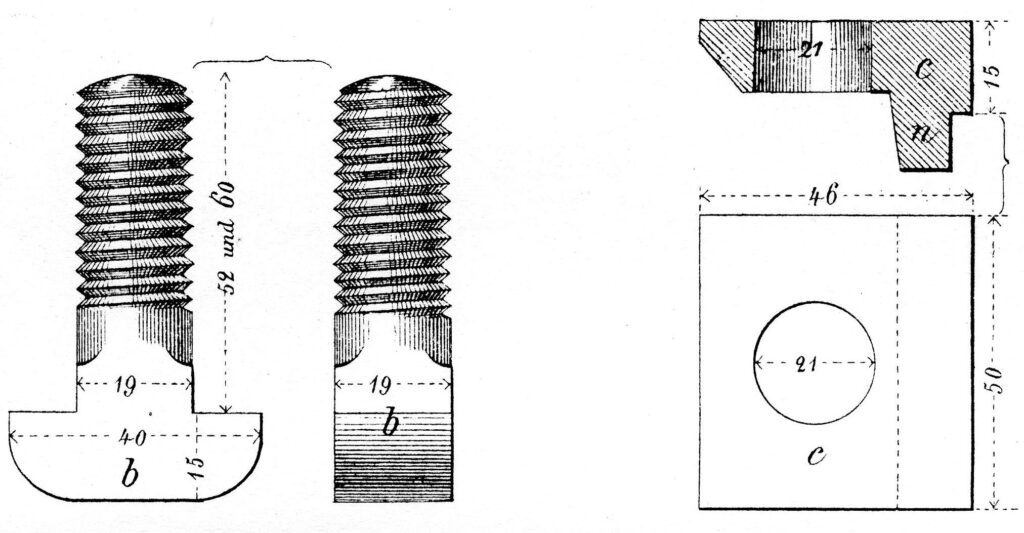

Schwellenschrauben

Schwellenschrauben erhielten ein weiteres sehr wichtiges Anwendungsgebiet. Sie wurden auch – und immer noch sehr weit verbreitet – zur Sicherung von Breitfußschienen verwendet. Der Kopf drückt dann auf die Kante des Schienenfußes. Sie wirken sich kaum hoch, was genau das Problem bei den Schienennägeln war. Sie sind immer noch nützlich in Holzschwellen und auch mit modernen elastischen Nabla- und Vossloh-Befestigungen in Beton. Sie sind zu einem fast universell verwendeten Bauteil geworden.

Wenn die Schienennägel oder Schwellenschrauben die Schienen ohne die Hilfe anderer Teile halten, spricht man von direkter Befestigung. Ein Beispiel ist der “Oberbau Est” französischen Ursprungs.

Unterlagsplatten

Wir haben bereits oben gesehen, dass Holzschwellen durch die vorbeifahrenden Räder leicht eingedrückt und die Holzfasern beschädigt werden. Mit zunehmender Belastung (Kraft und Frequenz) nehmen auch die Kompression und die damit verbundenen Probleme zu. Um den Druck auf das Holz zu begrenzen, wurden daher Unterlagsplatten eingeführt. Der Druck zwischen Schiene und Unterlagsplatte ist nicht kritisch, aber der Druck zwischen Unterlagsplatte und Schwelle nimmt aufgrund der größeren Oberfläche der Platte ab. Oft werden diese Unterlagsplatten durch die Schienennägel oder Schwellenschrauben, die die Schienen halten, an Ort und Stelle verschraubt. Insbesondere bei größeren Unterlagsplatten können die Platten selbst auch mit Schienennägeln und / oder Schwellenschrauben befestigt werden, wobei die Nägel und / oder Schwellenschrauben, die die Schiene halten, durch die Platten in die Schwellen getrieben oder geschraubt werden. Das ist eine gemischte Schienenmontage.

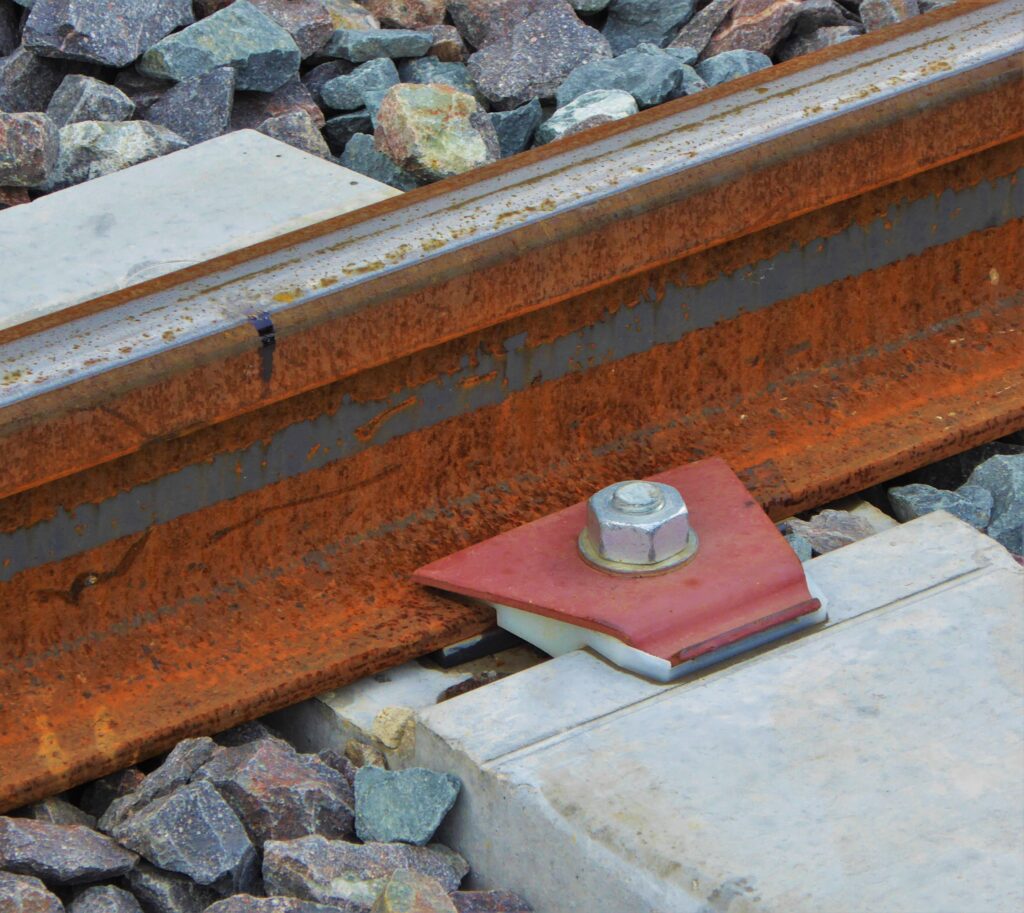

Die ersten indirekten Befestigungen wurden in den 1850er Jahren erstellt, als die Befestigung der Unterlagsplatte auf dem Träger vollständig von der Befestigung der Schienen auf dieser Platte getrennt wurde. Insbesondere die indirekte Befestigung hat eine unglaubliche Anzahl verschiedener Designs gekannt. Diese drei Arten der Schienenbefestigung (direkt, gemischt und indirekt) sind alle reichlich vorhanden. Bei allen drei gibt es auch Versionen, bei denen die Unterlagen mit Rippen versehen sind, zwischen denen die Schiene platziert ist. Dies macht ein stabileres Gleis und auch eine größere Freiheit, der Klemmung der Schiene eine bestimmte Form zu geben.

Unter dem Namen K-Befestigung, der ab 1925 in Gebrauch kam, ist eine äußerst gut aufgenommene indirekte Befestigung bekannt geworden. Unabhängig davon, welche Befestigung im Allgemeinen für eine Eisenbahnlinie verwendet wird, wird die K-Befestigung fast immer für die Weichen und Kreuzungen in dieser Linie verwendet. Es ist auch eine sehr beliebter Befestigungsart für bestimmte Linienabschnitte.

Elastische Befestigungen

Bereits im vierten Viertel des 19. Jahrhunderts befassten sich Oberbautechniker mit dem Verlust des Anpressdrucks durch zusammengepresstes Holz und dem Lösen von Schienennägeln und Schwellenschrauben. Seitdem wurden zahlreiche Konstruktionen für Schienenbefestigungen mit elastischen Bauteilen hergestellt, die einen dauerhaften Druck auf den Schienenfuß ausüben. Dies können Metallfedern in allen möglichen Formen sein, aber auch Naturkautschuk als Einlagen in Schienenstühle und Sonderkonstruktionen. Die primitiven Federnägel hielten nicht lange, aber die Notwendigkeit blieb bestehen. Nur der 1934 vom deutschen Rüping entwickelte elastische Schienennagel hatte eine Zukunft. Der Amerikaner Max Bernuth, der mit dem Handel mit Kreosot zur Erhaltung von Holzschwellen reich geworden war, sah darin eine Perspektive und gründete Fabriken im angelsächsischen Sprachraum unter dem Namen Elastic Rail Spike Company, die bereits vor 1940 die elastischen Nägel herstellten und Rüpings Entwurf weltweit anwandten.

Unzählige Erfinder folgten nach und trugen ebenfalls bei, einige von ihnen mit großem Erfolg. Hier sind einige, die nicht auf vorhandenen Befestigungskomponenten aufbauten, sondern völlig neue Konzepte entwickelten, wie beispielsweise Arthur Dean, Bayliss, Jones und Bayliss, Faust, Heyback, Hoflex, Hermann Meier, Regie du Nord / Roger Sonneville, Schmitthelm, Skamo und Vossloh. Darüber hinaus wurde die Weiterentwicklung auch unter Verwendung bestehender Komponenten wie insbesondere der K-Unterlagsplatte sowie anderer in den USA und Australien verwendeter Unterlagsplatten durchgeführt. Wir erwähnen Deenik & Eissig (DE), McKay und onesteel, aber auch einige der ersten Gruppe nahmen teil.

Viele dieser Befestigungen waren für Holz-, oder Stahl- oder Betonschwellen vorgesehen, andere waren universeller und konnten im Prinzip für Schwellen aus verschiedenen Materialien verwendet werden.

Insgesamt wurden Dutzende sehr unterschiedlicher elastischer Befestigungen entwickelt, von denen ein großer Teil noch bei den Eisenbahnen zu finden ist, jedoch keineswegs in allen Ländern und schon gar nicht auf den Hauptstrecken. Diese große Vielfalt auf dem Gebiet nimmt ab, wenn diese älteren Befestigungen das Ende ihres Lebens erreichen und dann durch das ersetzt werden, was heute üblich ist.

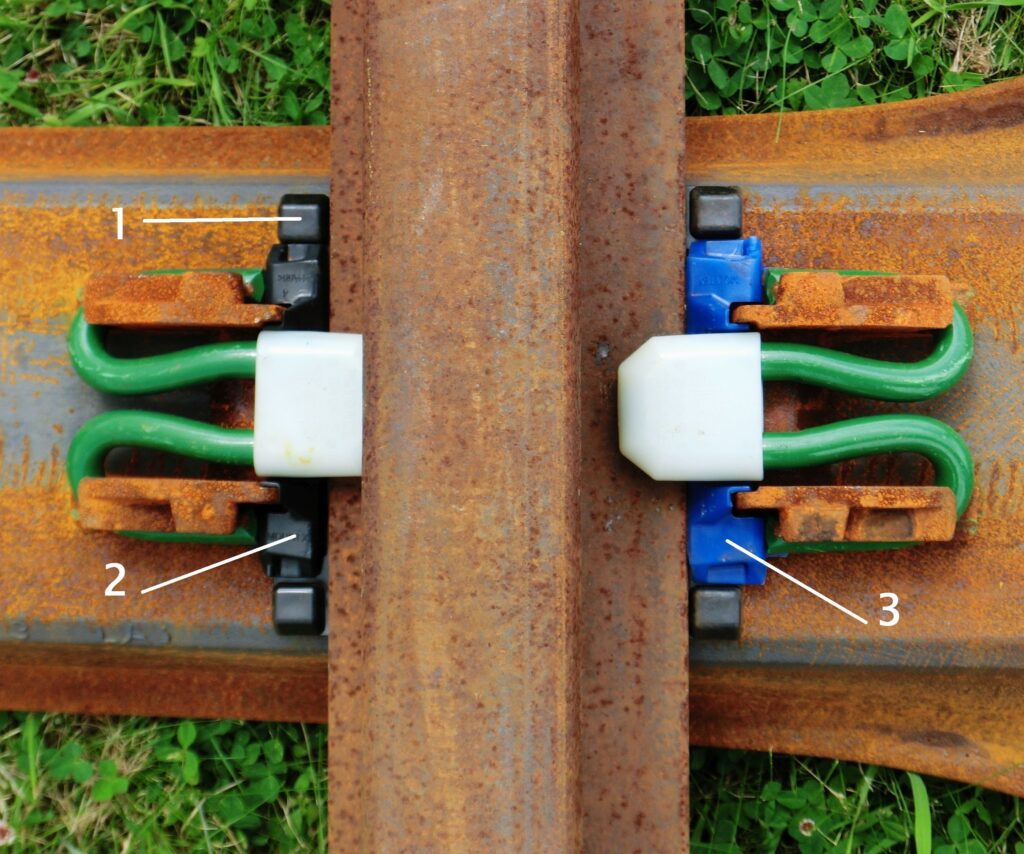

Es gibt viele elastische Befestigungen, die eine elektrische Isolierung der Schiene beinhalten. Die Bedeutung davon liegt in der besseren Funktion von Schutzstromkreisen und in der Begrenzung von Streuströmen, die Korrosion von Metallteilen außerhalb des Gleises verursachen oder verschlimmern können. Heutzutage ruht die Schiene fast immer auf einer (isolierenden) Zwischenlage – dazu später mehr – und so muss nur die Seite des Schienenfußes noch isoliert werden. Dies geschieht mit einem Kunststoffisolator, der, da er in unterschiedlichen Breiten eingesetzt wird, auch eine geringe seitliche Verschiebung der Schiene ermöglicht. Dies ist wünschenswert für die Verwendung unterschiedlicher Schienenfußbreiten und für die notwendige Spurerweiterung in Kurven.

Beim (Renovierungs-) Bau von Eisenbahnstrecken hat sich der Schwerpunkt der Unterlagen zweifellos auf Betonschwellen verlagert. In sehr kleinem Maßstab und bei speziellen Anwendungen ist noch Platz für Kunststoffschwellen.

In ähnlicher Weise hat sich die Situation bei Schienenbefestigungen bei drei Grundtypen europäischer Hersteller (Railtech, Pandrol und Vossloh) stabilisiert, von denen jeder in eine Vielzahl von Varianten für die verschiedenen Lasten, Geschwindigkeiten und Schienentypen verwendet. Darüber hinaus gibt es ältere Modelle anderer Anbieter, die aus verschiedenen Gründen überleben können.

Die “großen drei” Typen werden auf der ganzen Welt verwendet, obwohl dies nicht bedeutet, dass sie in allen Ländern vorherrschen. In den Vereinigten Staaten zum Beispiel gibt es immer noch viele Nagelgleisen und es werden auch verschiedene Methoden amerikanischer Herkunft verwendet.

In Frankreich entwickelte Adolphe Guillerot 1937 am französischen Usine des Resorts du Nord de Douai (RN) eine elastische Schienenbefestigung für Betonschwellen namens “Crapaud” (Sitz). Diese Befestigung wurde durch den Zweiten Weltkrieg verzögert und erst 1946 auf dem Markt gebracht. Diese Befestigung wurde bald in einem großen Kontext französischer Organisationen weiterentwickelt, in denen die Rolle jedes Gremiums danach nicht richtig rekonstruiert werden konnte. Auf jeden Fall nahmen RN, Roger Sonneville für die Betonschwellen, die französische Staatsbahn SNCF und das Ingenieurbüro Stedef teil. Später gab es auch eine Variante “Griffon” für Holzschwellen, die immerhin noch in großer Zahl vorhanden waren. Der letzte große Schritt in Frankreich war die Entwicklung der Nabla-Befestigung. Dabei gibt es Kunststoffteile, die die Funktionen der elektrischen Isolierung und des Abstandshalters zusammen mit einer Standard-Druckplatte aus Federstahl kombinieren. Die kommerziellen Angelegenheiten für diese französischen Befestigungen endeten schließlich bei der Firma Railtech, die vor einigen Jahren den britisch-amerikanischen Konkurrenten Pandrol und auch ihren Namen übernahm. Seitdem heißt Railtech Pandrol France.

Der oben erwähnte Elastic Rail Spike war für Holzschwellen gedacht und hatte bei einem der beiden Modelle den Einwand, dass der Schienenfuß gegen den Nagel rieb. Bei der Firma kam ein anderes Konzept in Sicht, weil der Norweger Per Pande-Rolfsen 1957 eine Klammer mit Halter entwickelt hatte, wobei die Schienenführung durch den Halter so groß war, dass der Verschleiß sehr gering war und die Klammer selbst keine Verschleißpunkte aufwies . Dies wurde der PR-Clip, der für Holz- und Betonschwellen mit Unterlagsplatten in verschiedenen Formen und Preisklassen verwendet werden konnte. Das Unternehmen wurde nach dem Systemnamen Pandrol umbenannt. Bald wurden Cliphalter eingeführt, die in Betonschwellen eingegossen werden konnten, wodurch ein Großteil der Feldmontage entfiel. Trotz des sehr großen Erfolgs der PR und später der weitgehend vergleichbaren e-Clips blieb es ein Nachteil, dass die Montage von elektrischen Isolatoren / Abstandshaltern und Clips manuelle Arbeit war, die auf der Strecke durchgeführt werden musste und bleiben würde. Dies führte zur Entwicklung des Fastclip, der zusammen mit allen anderen Komponenten in der Schwellenfabrik installiert und vormontiert werden kann. Nachdem die Schiene verlegt wurde, müssen die Clips nur noch mechanisch eingeschoben werden und das Gleis ist fertig.

In Deutschland hatte die Deutsche Bundesbahn (DB) eine eigene Forschungsabteilung, in der Hermann Meier eine wichtige Rolle spielte. Später machte er sich unabhängig und entwickelte zahlreiche Schienenbefestigungen weiter. Bereits 1949 erhielt er Patente für eine Reihe von elastischen Schienenbefestigungen, von denen nicht alle erfolgreich waren. Das änderte sich, als er 1965 einen Vorläufer der nach ihm benannten HM-Befestigung fand. Da die DB keine Produktionsstätten hatte und diese nicht wollte, wurden viele Erfindungen von Meier für Produktion und Vertrieb an Vossloh übertragen. Dieses Unternehmen hatte bereits eine lange Geschichte als Hersteller von “Kleineisen” (Schrauben, Unterlegscheiben, Federringe usw.) für Eisenbahnen.

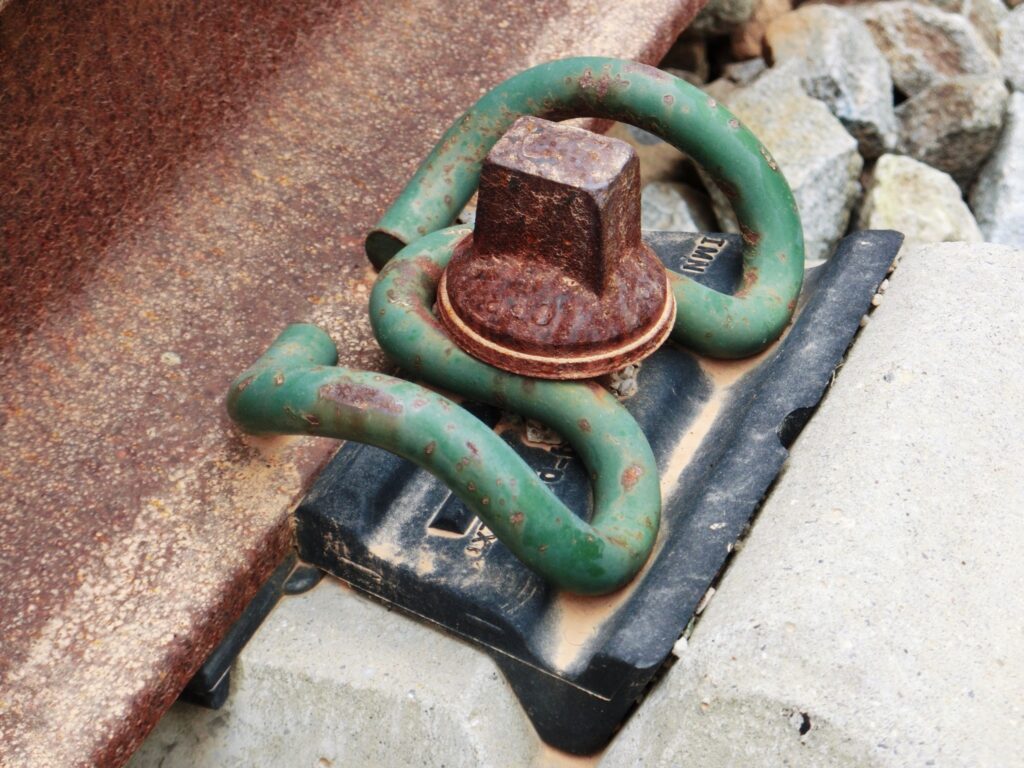

Der Kern der HM-Befestigung ist ein ɷ-förmiger Federbügel, der in der Mitte mit einer Schwellenschraube befestigt ist und dessen beide Enden auf den Schienenfuß drücken. Varianten dieser typischen Spannklemmen folgen unterschiedlichen Spuren. Es gibt Anwendungen für die bekannten K-Befestigungen unter Verwendung einer Klemmschraube, andere mit speziell entwickelten Winkelführungsplatten und einer klassischen Schwellenschraube zur Verwendung auf Betonschwellen und eine andere unter Verwendung spezieller Kunststoff-Unterlagsplatten.

Die oben genannten “großen Drei” haben alle ihre Erfindungen mit manchmal sehr großen Mengen an Patenten vor Fälschungen geschützt, aber viele grundlegende Patente sind inzwischen abgelaufen. Infolgedessen sind jetzt mehr Lieferanten für “ihre” Systeme gekommen. Diese neuen Lieferanten wollen wiederum schützen, was sie verbessern. Das macht den Überblick schwierig!

Neben den großen Komponenten all dieser Befestigungssysteme gibt es unzählige kleinere Teile, die für Schienenbefestigungen unverzichtbar sind. Es geht zu weit, sie alle hier aufzulisten. Die Zwischenplatten müssen jedoch erwähnt werden.

Zwischenlagen

Die Naturkautschukplatten, die in den Stühlen der Doppelkopfschiene verwendet wurden, wurden viel besser nachgeahmt. Es wurde schnell klar, dass es gut ist, Vibrationen im Zugverkehr zu dämpfen. Nicht nur, um die Strecke zu schonen, sondern auch, um den Komfort von Reisenden und Anwohnern zu verbessern. Lange Zeit bestand das Problem darin, das richtige Material zu finden. Naturkautschuk erwies sich als unzureichend, und elastischer Kunststoff existierte noch nicht. Für die K-Montage wurden daher Pappelholzbretter verwendet. Diese weichen Holzscheiben als Zwischenlagen waren etwa 5 bis 8 mm dick und wurden etwa 2 bis 3 mm gedrückt, wenn ein Zugrad darüber fuhr. Aufgrund der langsamen Zerstörung der Holzfasern dieser Zwischenlage ist nicht nur die Lebensdauer, sondern auch die Wirkung begrenzt. Plastik lief viel besser, natürlich erst, als es verfügbar wurde. Es können verschiedene Kunststoffe wie PVC und Neopren verwendet werden, aber auch Korkemulsionen sind weit verbreitet.

Zwischenlagen werden auch dort eingesetzt, wo abrasiver Verschleiß auftritt. Es ist leicht vorstellbar, wie eine Stahlschiene, die direkt auf eine Betonschwelle gelegt wird, die Betonoberfläche abnutzt und langfristig zerstört. Die Zwischenlage, mit denen hier jetzt die Schiene verlegt wird, müssen verschleißfest und daher aus relativ hartem Kunststoff bestehen. Solche Platten werden auch verwendet, wenn Stahlunterlagsplatten auf Betonschwellen ruhen.

An Stellen, an denen Vibrationen sehr stark gedämpft werden müssen (z. B. an Tunneln und Brücken), können doppelt gedämpfte Unterlagsplatten verwendet werden. In diesem Fall ist eine Unterlagsplatte mit einer guten Dämpfungsschicht auf der Schwelle montiert und eine zweite Zwischenlage, die auch eine gute Dämpfung aufweist unter die Schiene.

Das Gleis auf Betonplatten (Feste Fahrbahn), das heute häufig für Hochlastzug- und Straßenbahngleise verwendet wird, hat praktisch keinen Einfluss auf moderne Schienenbefestigungen. Die Ausnahme bildet die eingegossene Schiene, bei der die Schienen sorgfältig in Rinnen eingelegt und anschließend mit einer Emulsion umgossen werden. Dort ist diese Emulsion tatsächlich zur Schienenbefestigung geworden.